平衡机器人自动化打磨的成本和效益是一个涉及多方面因素的综合考量过程。以下是一些关键策略,可以帮助企业在实施机器人自动化打磨时实现成本与效益的最佳平衡:

一、明确目标与需求分析

确定生产需求:首先明确生产线的具体需求,包括打磨工件的种类、数量、尺寸以及质量要求等。这有助于选择合适的机器人型号和配置。

评估自动化潜力:分析现有生产流程中的瓶颈和痛点,评估自动化打磨的潜在收益,如提高生产效率、降低人力成本、改善工作环境等。

二、成本控制

初始投资成本:

设备成本:选择合适的机器人及其配套设备,考虑性价比,避免过度投资。

安装与调试成本:合理规划安装方案,减少不必要的安装费用。同时,确保调试过程顺利进行,避免时间延误导致的额外成本。

运营成本:

能源消耗:选择能效高的机器人和设备,降低能源消耗。

维护成本:定期对机器人进行维护和保养,延长使用寿命,减少故障率。同时,考虑购买服务合同或保险,以应对可能的意外情况。

人力成本:

自动化打磨可以显著减少人力需求,从而降低人工成本。然而,仍需保留一定数量的技术人员进行设备监控和维护。

三、效益提升

提高生产效率:

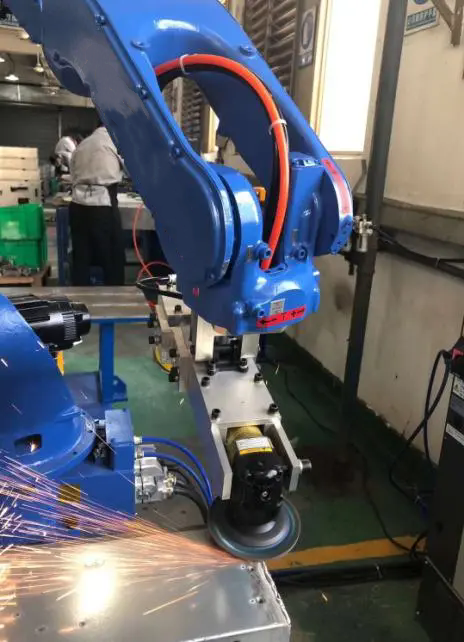

机器人自动化打磨可以实现24小时连续作业,显著提高生产效率。通过优化机器人路径和打磨参数,可以进一步提升效率。

降低生产成本:

减少人工成本和材料浪费。机器人打磨精度更高,可以减少废品率和返工率。

长期来看,机器人的使用寿命长,维护成本相对较低,有助于降低总体生产成本。

保证产品质量:

机器人打磨可以实现高精度加工,保证产品的质量和稳定性。通过传感器和控制系统实时监测和调整打磨过程,确保每个工件都达到预设标准。

改善工作环境:

机器人自动化打磨可以减少工人与有害环境的接触时间,保护工人的身体健康。同时,减轻工人的劳动强度,提高工作满意度。

四、综合评估与持续优化

ROI分析:

对机器人自动化打磨项目进行投资回报率(ROI)分析,评估其经济效益。根据分析结果调整投资策略和优化方案。

持续改进:

在项目实施过程中收集数据和反馈,对机器人系统进行持续优化和改进。通过技术升级和工艺创新不断提升生产效率和产品质量。

五、结论

平衡机器人自动化打磨的成本和效益需要企业在明确目标与需求分析的基础上,通过精细的成本控制和显著的效益提升来实现。通过选择合适的机器人型号和配置、优化生产流程、降低运营成本以及提高产品质量和工作环境等策略的综合运用,企业可以在保证经济效益的同时实现可持续发展。

Bonestar公司成立于2015年,现有广州总部和西安分公司,公司浮动力控打磨产品通过独特的专利力控技术赋予机器人/专用机构拥有灵敏的感知能力,从而确保更显著的效果、更精细、更有价值的生产结果。联系方式:187-7420-9729,029-86614402